Новости

Выпускники

Система выпуска отработавших газов современного автомобиля решает массу задач и требует к себе особого отношения в ремонте.

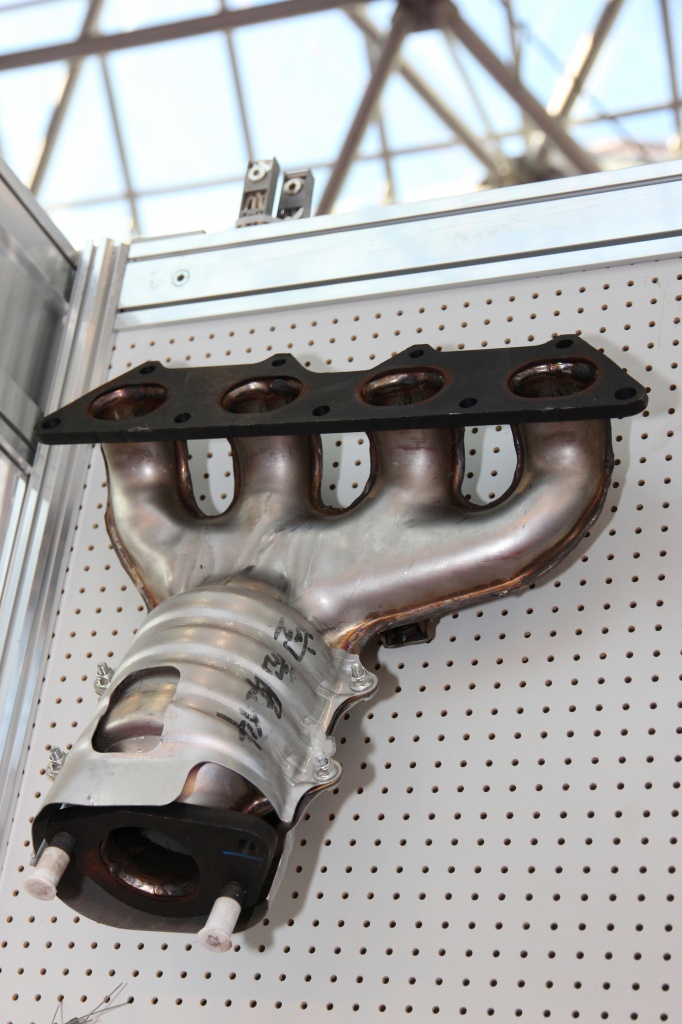

Система выпуска отработавших газов гражданского автомобиля представляет собой комплекс последовательно расположенных элементов, пройдя через которые выхлопные газы нейтрализуются (до определенного уровня), пульсации их давления сглаживаются, а температура снижается. Основные составляющие системы: выпускной коллектор, каталитический нейтрализатор, пламегаситель, компенсационная муфта, дополнительный и основной глушители. Подход к проектированию и изготовлению системы выпуска автомобиля может быть разным. Все зависит от того какие требования предъявляет к конечному продукту заказчик. Им может быть автозавод, который, собственно, изготавливает автомобиль, для которого предназначен выпускной тракт, производитель альтернативных запасных частей, работающий на вторичном рынке, различные тюнинговые ателье, занимающиеся доводкой и модернизацией серийных автомобилей. У каждого из них свое видение того какими характеристиками, свойствами и качествами должен обладать выпускной тракт и каждый его элемент по отдельности.

Для массового автомобиля, сходящего с заводского конвейера важно, чтобы «дыхания» его двигателя не было слышно. Чем тише работает силовой агрегат – тем лучше. Это продиктовано не только жесткими нормами, действующими в отношении транспортных средств, но и банальной экономией - меньше траться на звукоизоляцию салона. Чем выше акустический комфорт, тем меньше водитель утомляется в дороге, следовательно, его реакции на изменения дорожной обстановки будут более быстрыми – а это безопасность дорожного движения.

Иное дело машины, которые проходят доработку в тюнинговых ателье. Делаем акцент(!) - здесь мы не говорим о так называемом «колхозном тюнинге» после которого рев двигателя вызывает дрожь стекол в домах, а у соседей по потоку закладывает уши. В понимании классического, не нарушающего законодательство тюнинга, доработка выпускной системы направлена на снижающие внутреннего сопротивления тракта и настройке благородного(!) звучания выхлопа. Такое не давит на уши, не раздражает окружающих, а добавляет машине лоска, солидности, дороговизны. Еще раз подчеркнем, - тюнинговые ателье, дорожащие своей репутацией, работают в правовом поле, которое регулирует параметры громкости выхлопа. Что касается производителей альтернативных запасных частей, то для них важным критерием является максимальная прибыль, которую они могут извлечь от реализации продукции на вторичном рынке. Тут уж не до благородного звучания или идеальной тишины. Отрадно, что серьезные производители систем выпуска отработавших газов стремятся создавать продукцию, которая конкурирует с оригиналом по всем ключевым показателям.

Сложнее чем кажется

Создание любой системы выпуска есть сложный и длительный по времени процесс, который требует серьезной технической базы и финансирования. Приоткроем занавес процесса, который происходит на технической базе одного из уважаемых европейских разработчиков выпускных систем. Автомобиль, для которого ведется разработка выпускного тракта устанавливается на специальный динамический стенд с четырьмя(!) беговыми барабанами. В отличие от более простого, - с двумя барабанами, на таком можно моделировать самые разные режимы движения как моно (передне/задне) так и полноприводного автомобиля и, соответственно, работы его мотора. Возможность задавать разные режимы работы силового агрегата очень важна, так как на каждом из них на систему выпуска будет оказываться своя нагрузка, идущая от выхлопных газов.

Среди ключевых параметров оценки – температура и давление выхлопных газов. В ходе испытаний инженеры также снимают данные для расчета и моделирования звукорезонансной картины работы выхлопа. Для того чтобы это сделать с высокой точностью, без помех извне, стенд располагают в специально оборудованной акустической камере. Созданные в ней условия позволяет записывать шумы, которые генерирует автомобиль и, в частности, его выпускная система, без посторонних «примесей». Фиксация звуковых волн производится профессиональным оборудованием с последующей обработкой записанных данных посредством специального программного обеспечения.

Возможности лаборатории на этом не ограничиваются. Так, если цель не проектирование оригинальной системы выпуска, которая будет ставиться на автомобили на заводском конвейере, а создание аналога, то в дело подключают специальный 3D сканер. Он способен создать точную трехмерную модель копируемой системы выпуска в которой будут отображены все ее элементы, включая кронштейны крепления. Это очень важно, так аналог по геометрии и присоединительным размерам должен быть максимально близок к эталону. В противном случае выпуск просто не встанет на автомобиль или потребует сил, времени и финансовых затрат на доработку и приладку «по месту». Найти покупателя на такой товар в условиях жесткой конкуренции и широкого предложения среди производителей запчастей сложно.

Помимо создания трехмерной модели системы выпуска инженеры производят точное взвешивание каждой из ее частей. Это также является весьма ответственной операцией, так как аналог не должен быть тяжелее оригинала. Дело в том, что на каждое из креплений приходиться строго определенный вес (нагрузка), который скрупулезно выверен в процессе ресурсных и полигонных испытаний. Их проводят на «динамических» участках дорог испытательного полигона, где машина идет с высокой скоростью по неровной поверхности. Если нагрузка на крепления будет превышать расчетную, то они могут не выдержать и разрушиться в процессе эксплуатации автомобиля.

Зная исходные данные по системе выпуска инженеры имеют возможность экспериментировать с внутренней геометрией всех ее компонентов, пробовать различные наполнители, добиваясь минимального противодавления и нужного звучания. В ходе работы на свет рождаются десятки(!) вариантов одного выпускного тракта. Каждый комплект проходит полный цикл натурных испытаний на которых моделируются все возможные режимы движения машины – интенсивные разгоны, работа на максимальной мощности, с высокими оборотами, на холостом ходу, резкие торможения и так далее. В ходе экспериментов записывается не только «звуковой коктейль» снаружи машины, но и фиксируется фон внутри нее. Для пущей объективности микрофоны располагают на уровне ушей водителя и пассажиров. Для этого применяются специальные манекены.

Разумеется, проводя исследования инженеры должны не только вписаться в заданные рамки по уровню шума, но и обеспечить минимальное обратное давление (читай сопротивление) выпускного тракта. В борьбе за тишину мотор не должен быть задушен! Теперь понятно насколько серьезная работа – проектирование системы выпуска? А ведь мы рассказали лишь о ее небольшой части, не вдаваясь в детали и тонкости процесса! Кстати, банальное копирование разработанной и доведенной до кондиции системы выпуска часто не дает плагиаторам ожидаемого результата. Их продукция может входить в резонанс, иметь отличные параметры по звуку и т.д. То есть внешне все как надо – а на деле, провал!

Из чего же, из чего же…

Для системы выпуска важное значение имеет материал из которого изготовлены ее элементы. Самым дешевым является конструкционная сталь. Коррозионная стойкость «чернушки», даже если ее снаружи и защитили каким-либо покрытием, невысока. Не редко замененный элемент не выдерживает и одного сезона – под воздействием высокой температуры выхлопных газов и агрессивного воздействия противогололедных реагентов сгнивает. Не удивительно, что сегодня изготовленных из конструкционной стали компонентов выпускной системы на рынке запасных частей совсем немного. Покупатель пошел образованный и понимает, что дешево – не значит хорошо. Полная противоположность «чернушке» - дорогостоящая нержавеющая сталь. Изготовленный из нее выпускной тракт имеет очень долгий срок службы, по сути, сравнимый со временем жизни самого автомобиля. Справедливости ради отметим, что в массовом сегменте автомобилей «нержавейка» не встречается. Ее используют в производстве компонентов выпускных систем для тюнингованных автомобилей. Достаточно большое количество небольших компаний изготавливают из «нержавейки» коллектора, имеющие разную геометрию труб, позволяющую оптимизировать процессы газодинамики, а также пламегасители, глушители, трубы и гофры. Многие из компонентов являются универсальными. Так проще найти им сбыт. При желании из универсальных частей можно собрать комплектную систему выпуска. Если уж мы заговорили об элитном сегменте, то не можем пройти мимо элементов систем выпуска, которые изготовлены с применением композитных материалов. Их цена намного превосходит стоимость аналогичных деталей, выполненных из нержавеющей стали. Разумеется, использование композитов на «гражданских» машинах абсолютно ничем не оправдано.

Материалом, широко применяемым для изготовления систем выпуска, является алюминизированная сталь. Она оптимальна как по стоимости, так и по сроку службы. Именно по этой причине изготовленные из нее выпускные тракты можно встретить на машинах самых разных брендов. Универсальные комплектующие – от труб различного диаметра до резонаторов, пламегасителей и глушителей, выполненные из данного материала используют в своей работе и многочисленные фирмы, специализирующиеся на ремонте систем выпуска.

Помимо собственно железа в производстве элементов выпускного тракта и, в частности глушителей, используется специальный наполнитель от качества которого также зависят свойства системы. Наполнителей большое количество. Качество различно. Даже качественные образцы под воздействием высокой температуры выхлопных газов дают некоторую усадку. Из-за этого, к слову, меняются характеристики выпускной системы в процессе ее работы. В частности, впервые 6-8 тысяч километров пробега может несколько измениться уровень шума и собственно звучание глушителя. Самое неприятное это то, что если производитель глушителя, предназначенного для работы в паре с «горячим» мотором сэкономит на наполнителе, то он утрачивает форму (слеживается) и перестает выполнять свои функции.

Сколько служит?

Система выпуска автомобилей, изготовленная из современных материалов по передовым технологиям, достаточно надежна и, даже при интенсивной эксплуатации (работа автомобиля в режиме такси не рассматривается!), редко требует к себе внимания в первые лет пять. Если привязываться к пробегу, то даже на бюджетных машинах ремонт выпускного тракта с заменой его частей может потребоваться после 100, а то и 200 тысяч километров пробега. Сократить срок службы составляющих выпускной системы могут противогололедные реагенты, которыми обильно поливают улицы крупных городов, а также сбои в работе силового агрегата, при которых происходит заброс в систему несгоревшего топлива (с его последующим воспламенением!) или поступление газов, разогретых до высокой температуры. Такое происходит при нарушении рабочего цикла двигателя.

Ремонт.

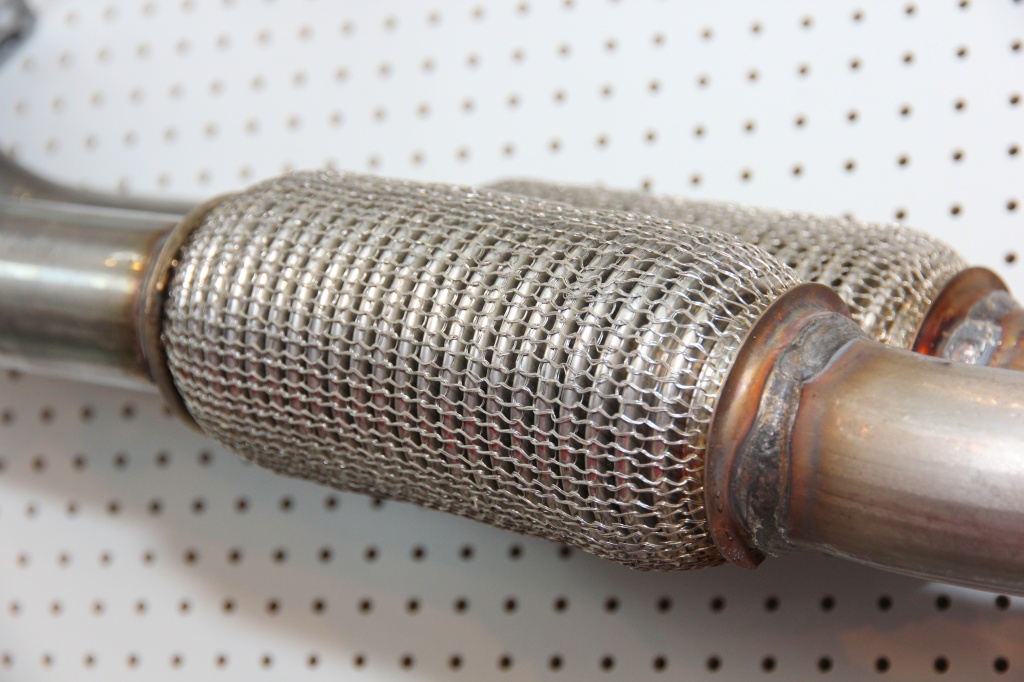

Наиболее неудобными в ремонте являются так называемые цельносварные системы выпуска. Такие применяют на ряде массовых машин бюджетного сегмента. Чтобы заменить тот или иной поврежденный коррозией или внешним воздействием элемент выпускного тракта мастерам сервисов приходится использовать отрезную машинку («болгарку»), сварочный аппарат, а в некоторых случаях специальные соединительные (ремонтные) муфты. Качественно отремонтировать цельносварной тракт не имея навыков непросто. Гораздо удобнее в ремонте системы выпуска, состоящие из нескольких частей, например трех или четырех. Каждую из которых можно отсоединить и заменить по отдельности не прибегая к отрезной машинке и сварочному аппарату. Хорошим тоном является выделение в отдельный, съемный элемент, - муфты. Она, как показывает практика, самое уязвимое звено системы выпуска и раньше других выходит из строя (прогорает).

Уязвимым звеном любой системы выпуска также является катализатор. Срок его службы из-за использования топлива низкого качества – непредсказуем. Замена катализатора на оригинальный обойдется в десятки(!) тысяч рублей. Универсальные варианты не на много дешевле. По этой причине вместо катализатора ставят пламегаситель и «обманку» для того, чтобы электронный блок управления двигателем принимал от лямбда зонда нужный сигнал. Стоит такая услуга со всеми расходными материалами относительно не дорого. Например, на Renault Logan первого поколения комплекс работ обойдется не более десяти тысяч рублей. выполнение таких операций отработано до автоматизма – на все про все уходит не более полутора, максимум двух часов.